数控车床加工时,指令都是根据零件所加工的形状所决定的,而法兰克系统(FANUC 0i)的五大指令,可能有很多人不明白这些指令含义,今天给大家分享这些指令含义,免于后期在编程过程中产生质疑,虽然都是一些基础,了解之后给后期编程打基础。

通常在编程格式中,指令前面首个字母不同所表示的位置功能则不同。

1. G表示:准备功能。

2. M表示:辅助功能。

3. S表示:主轴功能。

4. F表示:进给功能。

5. T表示:刀具功能。

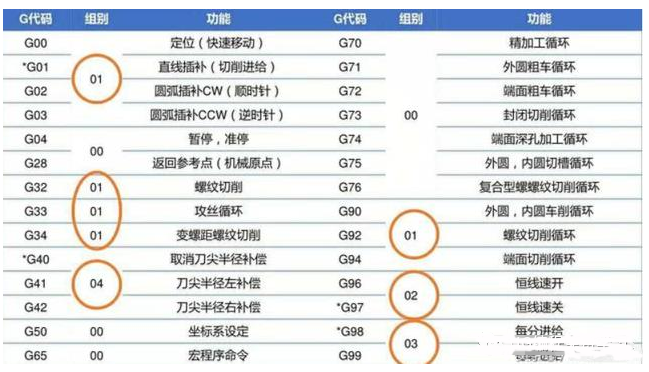

一、准备功能

G00至G99含义表示:由G和其后的一位或二位数值组成,它用来规定刀具和工件的相对运动轨迹、坐标系、坐标平面、刀具补偿、坐标偏置等多种加工操作,如直线G01、圆环G02/03等。

模态代码续效的含义是指:若上一个程序段出现不同组的G代码,则上一个程序段的功能继续有效。【如G01 Z5 F0.1;-G41 Z0;】,如果一个程序段中不同组的G代码,功能的实现与出现的顺序无关。如图下图:

非模态代码单段有效的含义是指:它们只在该段码程序中有效,使当段有效代码。如下表中

下表中加星号为初态代码

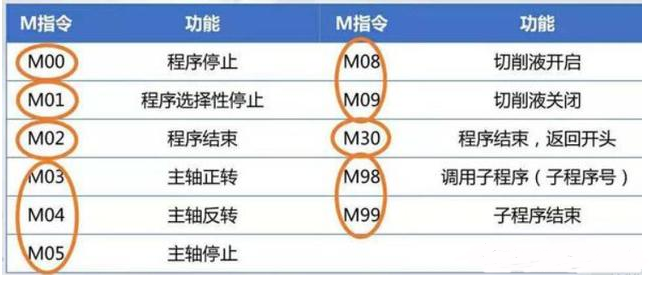

二、辅助功能

M辅助功能:由M和其后的一位或二位数值组成,控制零件程序走向,以及机床各种辅助功能的开关动作。如图所示:

M00程序停止:可用于暂停执行当前程序,机床主轴、进给及冷却液停止,全部现存的模态信息保持不变,若执行后续程序,重按“循环启动”即可。

M01程序选择性停止:使用方法“选择停”按键+M01指令=程序停止。

M02程序结束:主要用在主程序的最后一个程序段,机床主轴、进给及冷却液停止,若重新执行该程序,必须重新调用。

M30程序结束,返回开头:功能基本同于M02,程序结束,光标返回开头,若重新执行该程序,重按“循环启动”即可。

三、主轴功能

S主轴功能:用来指定车床的主轴速度。

主轴速度可以用切削速度Vc表示,也可以用主轴转速n表示,两者可以相互转换,切屑速度是刀具切屑刀刃上选定点,相对于工件代加工表面,在主动运动速度上,它是一个限速度单位为m每分钟,在车端面与圆端面表面的时候,为了保证粗糙度的一致性,其切削速度不随工件的直径而变化,会用G96来实现限速控制,而通常用G97来设定恒转速,表示主轴转速为r/min,G97是机床的初态指令,但是当采用恒限速切削指令,若工件的直径快速减小,主轴转速就会急极升高,会产生不安全因素,所以要用G50来限制主轴最高转速。

四、进给功能

F指定车刀进给速度,可以使用车刀相对于工件的每分钟进给量mm/min表示,也可以用工件旋转一周刀具的移动距离及每转进给量表示mm/r,两者可以相互转换,每分钟进给量用G98来实现,每转进给用G99来实现,当进行螺纹加工的时候,必须严格控制工件每旋转一周,刀具进给一个短程,所以在螺纹指令加工中的F都是导程值及毫米每转。

另外在加工过程中还可以通过机床操作面板上的进给修调旋钮来调节进给率。

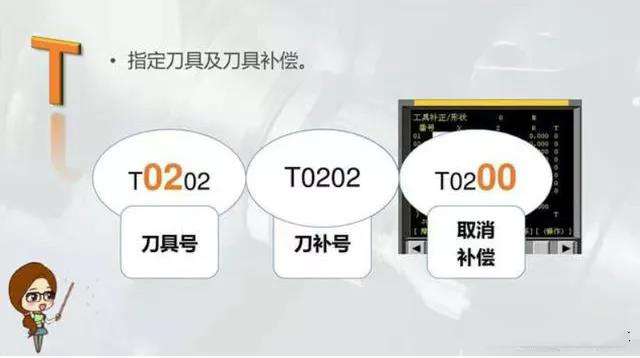

五、刀具功能

T指定刀具及刀具补偿,在指令格式中T0202中,前两位02表示刀具号,后两位02表示刀补号,且刀具号与刀补号表示一致,如T0202表示调用2号刀具2号补偿值,刀具补偿值一般作为参数设定,便用人工手动输入装置中,取消刀具补偿可以用T0200.